在鞋类制造业中,鞋底模具的精度、效率和灵活性是决定产品迭代速度与成本控制的关键。传统模具制造依赖CNC加工或铸造,不仅周期长、成本高,且难以应对日益增长的个性化与小批量生产需求。联泰科技凭借其在工业级3D打印领域的技术积累,将增材制造引入鞋底模具生产,引发了一场从设计到材料的全方位革新,而其中模具材料的创新与应用,正是这场变革的核心驱动力。

传统鞋底模具多采用金属材料,如钢或铝,以保证足够的强度、耐磨性和使用寿命。金属模具制造过程复杂,从设计到成品往往需要数周时间,且一旦设计需要修改,整个流程几乎需要推倒重来,极大地限制了鞋款开发的敏捷性。

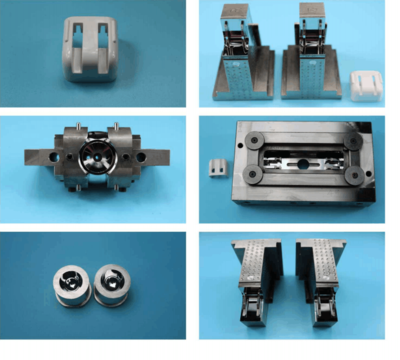

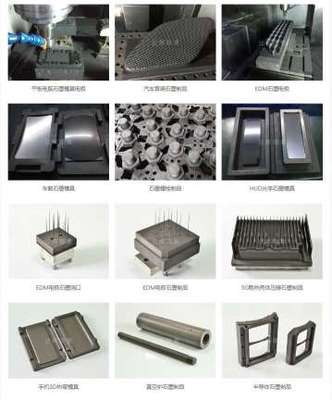

联泰科技的解决方案,是采用高性能的光固化(SLA)或选择性激光烧结(SLS)3D打印技术,直接使用特种聚合物或复合材料来制造鞋底模具。这并非简单地替换材料,而是构建了一套全新的材料体系与制造范式:

1. 专用光敏树脂与工程塑料

联泰科技为模具应用开发或适配了多种高性能材料。例如,某些经过改性的光敏树脂,在固化后具有接近工程塑料的力学性能,如高硬度、良好的热变形温度及尺寸稳定性。这些材料能够承受注塑或浇注过程中的温度和压力,尤其是用于硅胶、聚氨酯等常见鞋底材料的低压成型工艺时,表现出色。它们使得快速制造出结构极其复杂(如蜂窝减震结构、仿生纹理)的模具成为可能,而这些结构用传统机加工几乎无法实现或成本极高。

2. 复合材料与金属镀层增强

为了进一步提升模具的耐用性以满足中小批量生产的需求,联泰科技探索了复合材料路径。例如,在打印的树脂模具基体上进行金属(如镍、铜)的化学镀或电镀,形成一层坚固的金属外壳。这种“复合材料”模具既保留了3D打印带来的设计自由度和快速成型优势,又拥有了接近金属模具的表面硬度、耐磨性和导热性,使用寿命得以大幅延长。

3. 材料与工艺的协同优化

联泰科技的革新不仅在于材料本身,更在于材料与3D打印工艺的深度匹配。通过精确控制打印参数(如层厚、激光功率、扫描路径),确保模具内部致密、无缺陷,表面光洁度高,减少甚至免除了后续抛光处理,直接可用于生产。这种“材料-工艺-设计”的一体化思路,确保了最终模具的性能可靠。

制造革新的成效

采用新型3D打印材料制造鞋底模具,带来了显著的变革:

- 极致敏捷:从数字模型到可用模具的时间从数周缩短至数小时或一两天,加速了鞋款从概念到市场的进程。

- 成本民主化:尤其适用于原型验证、限量版、个性化定制或小批量生产,大幅降低了模具的初始投入成本。

- 设计解放:设计师可以毫无顾忌地尝试复杂的几何形状、集成式纹理和功能结构,推动产品创新。

- 可持续性:增材制造的“按需生产”特性减少了材料浪费,且部分聚合物材料可回收或用于其他用途,符合绿色制造趋势。

未来展望

尽管目前高性能聚合物或复合材料模具在大规模、超长寿命的批量生产中与传统钢模尚有差距,但联泰科技引领的这场材料革新,已经清晰地指明了未来方向。随着打印材料性能的持续提升(如更高耐温、更强韧性)、金属3D打印成本的下降以及混合制造技术的发展,3D打印模具的应用边界将不断拓宽,最终可能重塑整个鞋类乃至更广泛消费品的模具供应链生态。联泰科技正通过材料这一基石,将3D打印从“原型制造”真正推向“直接生产”,为制造业的数字化、柔性化转型提供了关键支撑。