在现代制造业中,高精度模具是决定产品质量、效率与成本的核心工具。无论是五金冲压、塑料注塑,还是新兴的复合材料成型,模具的精度、耐用性与材料匹配度都至关重要。一站式模具定制与产品生产加工服务,正成为企业提升竞争力的关键。本文将深入探讨三大类模具材料——五金、塑料与复合材料——的特性、应用及在高精度模具定制中的考量。

一、五金模具材料:强度与耐磨的基石

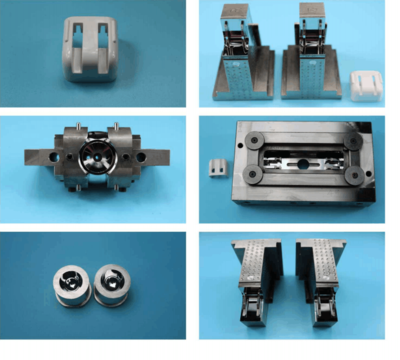

五金模具主要用于金属材料的冲压、锻造、压铸等工艺,要求材料具备极高的强度、硬度、耐磨性和耐热性。

- 常用材料:

- 工具钢:如Cr12、Cr12MoV、D2等,具有良好的淬透性、耐磨性和尺寸稳定性,广泛用于冷冲模、剪切模。

- 高速钢:如W18Cr4V,红硬性好,适用于高速冲压或加工硬质材料的模具。

- 硬质合金:如钨钴类合金,硬度极高、耐磨性极佳,但成本高,多用于高寿命、大批量生产的精密模具(如电机硅钢片冲模)。

- 合金结构钢:如P20(预硬塑料模具钢),有时也用于对强度要求不极端的中小型五金模具。

- 定制考量:高精度五金模具定制需根据产品材料(如不锈钢、铜铝、碳钢)、产量、精度要求(±0.01mm乃至更高)及工艺(连续模、级进模)来科学选材,并通过热处理(淬火、回火、表面氮化)进一步提升性能。

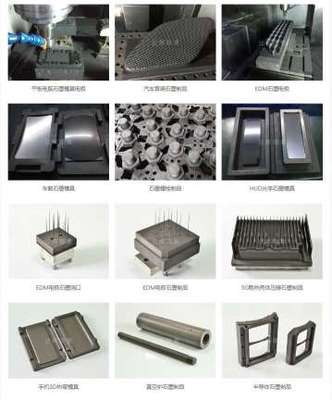

二、塑料模具材料:抛光性与耐蚀性的追求

塑料模具的核心在于提供光滑的型腔表面、高效的冷却系统以及抵抗塑料熔体腐蚀和磨损的能力。

- 常用材料:

- 预硬塑料模具钢:如P20、718(瑞典牌号),出厂前已进行调质处理,硬度约HRC 30-40,可直接加工,避免热处理变形,是通用塑料模具的主流选择。

- 镜面模具钢:如S136、NAK80等,具有优异的抛光性能(可达镜面级)、耐腐蚀性(适于PVC等腐蚀性塑料)和耐磨性,用于高光、透明制品模具。

- 淬火硬化钢:如H13(热作模具钢),耐热性好,适用于高温工程塑料(如PEEK、LCP)的注塑模或需要高硬度的耐磨模具。

- 时效硬化钢:如06Ni(国产),通过时效处理获得高硬度、高精度和良好综合性能,适用于复杂、长寿命的精密塑料模具。

- 定制考量:塑料模具定制需重点考虑塑料种类(腐蚀性、磨蚀性)、产品外观要求(光洁度、纹理)、成型周期(冷却效率)以及量产规模。材料选择直接关系到模具寿命、产品表面质量和生产成本。

三、复合材料模具材料:匹配与创新的前沿

复合材料(如碳纤维、玻璃纤维增强塑料)的成型工艺多样(RTM、热压罐、模压等),其模具材料需满足特定工艺的温度、压力及界面要求。

- 常用材料:

- 金属模具:

- 铝合金:重量轻、导热快、易加工,适用于中小批量、成型温度不极高的复合材料制品,如汽车内饰件。

- 模具钢:用于高温高压成型(如热压罐),需具备良好的高温强度和尺寸稳定性。

- 因瓦合金:热膨胀系数极低,能确保大型复合材料构件(如飞机机翼)在高温固化过程中的尺寸精度。

- 非金属模具:

- 复合材料模具:用碳纤维/环氧树脂等自身制造,重量轻、热膨胀系数与产品匹配,是制造大型、复杂曲面复合材料构件的理想选择,尤其适用于航空领域。

- 其他:如电铸镍壳模具,用于表面质量要求极高的零件。

- 定制考量:这是最具挑战性的领域,需深度介入产品设计与工艺。选材必须与复合材料的固化温度、压力曲线、热膨胀系数以及脱模要求精确匹配。高精度意味着不仅要控制模具的加工精度,更要控制其在工作温度下的尺寸稳定性。

四、一站式解决方案的价值

将高精度模具定制与产品生产、加工整合为一站式服务,能为客户带来显著优势:

- 技术无缝衔接:从模具材料科学选型、精密设计(CAD/CAE)、加工(高速铣、电火花、慢走丝)、热处理、抛光装配,到试模、工艺参数优化及最终量产,全流程由同一团队把控,确保技术意图准确传递,减少沟通成本与误差。

- 效率与成本优化:并行工程成为可能,模具开发与产品工艺开发同步进行,大幅缩短产品上市周期。对材料性能的深刻理解,有助于在模具寿命、生产成本和产品质量间找到最佳平衡点。

- 质量全程可控:一站式服务商对从材料颗粒或金属板材到最终成品的每一个环节负责,建立了完整的质量追溯体系,确保批量生产的一致性与可靠性。

- 应对复杂需求:尤其对于复合材料等新兴领域,涉及多学科知识,一站式服务能整合材料、机械、工艺专家,提供从模具到产品的整体技术方案。

###

在制造业迈向高端化、智能化的今天,高精度模具已远非一个简单的“工装”。它是材料科学、精密制造与特定产品工艺的结晶。深刻理解并科学选择五金、塑料、复合材料对应的模具材料,并依托专业的一站式定制与生产服务,是企业实现产品创新、提升质量、降本增效的必由之路。选择正确的模具材料,就是为产品的成功奠定了第一块基石。